国外增氧助燃技术进展:

国外增氧助燃进展

早在上世纪80年代初,许多发达地区都投入了大量人力物力来研究富氧燃烧技术,特别是日本,其通产省就资助组织了7家公司和研究所组成的“富氧燃烧技术研究组”。由于能源紧张,日本先后有近20家公司推出富氧装置。该国曾在以气、油、煤为燃烧的不同场合进行了各种富氧应用试验,得出如下结论:用23%的富氧助燃可节能10%~25%;用25%的富氧助燃可节能20%~40%,用27%的富氧助燃则节能高达30%~50%等。

联邦德国在一座马蹄型蓄热炉上用27%的富氧试验,使熔化率增加了56.2%,能耗下降20%,而熔化温度提高了100℃。瑞典、英国、德国在滚轧和铝熔炉装置上采用富氧浓度25%~27%,节约燃料12%~28%,而原设备生产率提高17%~39%。美国WOLVERINE铜冶炼厂,采用29%的富氧节约燃料可大于30%。此外,前苏联、英国、法国、捷克等均有富氧用于助燃的报道。值得一提的是国外绝大部分用的是整体增氧来助燃,所以投资很大,故国外还没有广泛推广应用。

国内增氧助燃技术进展和政策:

国内增氧助燃进展

我国在上世纪80年代中期开始研究此项技术,并取得了可喜的成果。

目前在国内已经在玻璃窑炉和炼钢行业中强制推行,而在锅炉上应用增氧助燃技术

只有我公司有

成功的案例,我公司目前在抛煤机链条炉和链条锅炉中已经有成熟的经验。我公司对该技术的掌握是国内优先的。

各地节能政策:

根据《国务院关于加强节能工作的决定》(国发[2006]28号)和《国务院关于印发节能减排综合性工作方案的通知》(国发[2007]15号),出台《节能技术改造财政奖励资金管理暂行办法》 “十一五”期间,将安排专项资金支持企业节能技术改造(简称节能资金)。实行资金量与节能量挂钩,对完成节能量目标的项目承担企业给予奖励。财政奖励的节能技术改造项目是指燃煤工业锅炉(窑炉)改造、余热余压利用、节约和替代石油、电机系统节能和能量系统优化等项目。

A:温度场与氧浓度的研究:

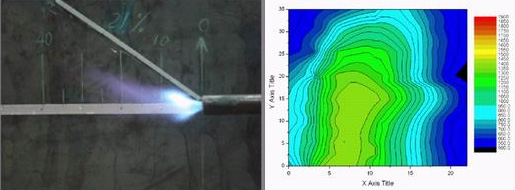

我公司与吉林大学做的增氧燃烧特性研究实验

氧浓度为21%时的火焰及温度场

B:温度场与氧浓度的研究:

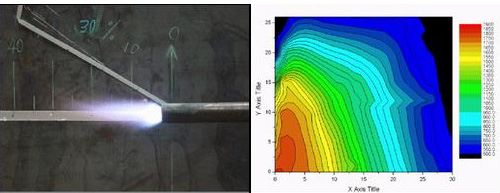

我公司与吉林大学做的增氧燃烧特性研究实验

氧浓度为30%时的温度场

实际应用:

(在 燃 气 锅 炉 上 的 实 验)

富氧燃烧技术背景及意义

燃烧是目前人类获取能量的一个主要的手段,通过燃烧矿物燃料所获取的能量占总能量消耗的百分之九十以上。因此,燃烧过程组织得合理与否在很大程度上影响到能源的利用程度和能耗的减少。在人类大量燃烧利用矿物质燃料的同时,产生了大量的温室气体和酸性气体,是全球环境恶化的重要影响因素。21世纪人类面临的大课题是能源和环境问题,特别是像我国这样一个人口多、人均资源少,正在发展工业化的发展中地区来说,能源和环境问题更为突出。燃烧过程是空气中的氧参与燃料氧化并同时出光和热的过程。增氧燃烧是指助燃用的氧化剂中的氧浓度高于空气中的氧浓度。增氧助燃对所有燃料(包括气体、液体和固体)在绝大多数工业锅炉均适用,它既能提高劣质燃料的应用范围,又能彻底发挥优质燃料的性能。实验表明用26.7%的浓氧空气燃烧褐煤或用21.8%的浓氧空气燃烧无烟煤所得到的理论燃烧温度相当于普通空气燃烧重油所得到的温度。

增氧助燃作为一种高新的燃烧技术在各国蓬勃发展,在我国也引起了新的技术改革。富氧助燃是近代燃烧的节能技术之一。富氧助燃技术能够减少燃料的燃点,加快燃烧速度、促进燃烧所有、提高火焰温度、减少燃烧后的排气量、提高热量利用率和减少空气过剩系数,被发达地区称之为“资源创造性技术”。

燃烧是由于燃料中可燃分子与氧分子之间发生高能碰撞而引起的,所以氧的供给情况决定了燃烧过程完成的是否彻底。用比通常的空气(含氧21%)含氧浓度高的富氧空气进行燃烧,称为富氧燃烧(oxygen enriched combustion),简称OEC。

富氧空气助燃,其中氮气成分低,则不仅增加了燃烧反应的反应物浓度,而且增加了激发分子的有效碰撞次数,因此导致燃烧速度加快。氧浓度的提高还可以减少空气过量空气系数,既能得到较高的燃烧温度,又能实现所有燃烧。较高的燃烧温度有利于增加传热温差,改善热利用率。通常锅炉的单项热损失是排烟热损失,采用浓氧空气参与助燃,由于所需助燃空气量减少(还可带来节约鼓风及引风机电耗的可观效益)、在其它条件不变的前提下,可大幅度地减少烟气热损失。由于富氧燃烧减少了烟气量,也就相应减少了对空气的污染。

增氧助燃的优点如下:

1、提高火焰温度

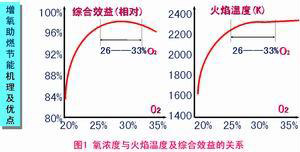

因氮气量减少,空气量及烟气量均显著减少,故火焰温度随着燃烧空气中氧气比例的增加而显著提高,但富氧浓度不宜过高,一般富氧浓度在26-33%时为标准,因为富氧浓度再高时,火焰温度增加较少,而制氧投资等费用猛增,综合效益反而下降,经分析氧浓度与火焰温度的关系图如下

2、减少燃料的燃点温度

燃料的燃点温度不是一个常数,它与燃烧状况、受热速度、环境温度等有关,如 CO 在空气中为 609℃,在纯氧中仅 388℃,所以用富氧助燃能减少燃料燃点,提高火焰强度、增加释放热量等。 如下表是几种气体燃料的燃点温度(单位:℃):

|

燃料 |

空气( 21%O2) |

氧气(100)% |

|

氢气 |

572 |

560 |

|

天然气 |

632 |

556 |

|

丙烷 |

493 |

468 |

|

丁烷 |

408 |

283 |

|

一氧化碳 |

609 |

388 |

3、加快燃烧速度,促进燃烧彻底

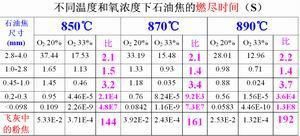

燃料在空气/纯氧中的燃烧速度相差甚大,如氢气在空气中的燃烧速度可能为280 cm3/s,在纯氧中为1175 cm3/s,是在空气中的4.2倍,天然气则高达10.7 倍,增氧助燃,不仅能使火焰变短,提高燃烧强度,加快燃烧速度,获得较好的热传导,同时由于温度提高了,将有利于燃烧反应彻底。如下表是不同温度和氧浓度下的石油焦的燃尽时间:

4、减少燃烧后的烟气量

用普通空气助燃,约五分之四的氮气不但不参于助燃,还要带走大量的热量。如用增氧助燃,氮气量要减少,故燃烧后的排气量亦减少,一般氧浓度每增加1%,烟气量约下降2-4.5%,从而能提高燃烧效率。

5、增加热量利用率

增氧助燃,对热量的利用率会有所提高,如用普通空气助燃,当炉膛温度为1300℃时,其可利用的热量为

42%,而用

26%的富氧空气助燃时,可利用热量为

56%,增加33%,而且在一定范围内氧浓度越大,加热温度越高,所增加的比例就越显著,因此节能成果就越好。

6、减少空气过剩系数

用浓氧代替空气助燃,可适当减少空气过剩系数,这样燃料消耗就相应减少,从而节约能源。日本节能技术部长小西二郎在工业窑炉节能措施中,着重于减少空气过剩系数的研究。如他在一台热处理炉中经多次试验,将空气过剩系数从 1.7 降到 1.2,平均节能达 13.3%。

7、换热强度增大

由于浓氧气体布置在火焰中间后端的滞氧区参与助燃,在炉膛内,燃料燃烧的炽热火炬,以辐射、对流和传导的方式同炉膛水冷壁和炉墙进行热交换。火焰充满度好,使火焰中间区扩大,辐射换热强度和对流换热强度也随之扩大,相当于增加了受热面积,增加锅炉出力。

8、辐射定律

由于增氧燃烧技术可使碳的燃点减小,燃烧彻底而强烈,火焰充满度好,提高炉膛的整体温度,一个物体向周围辐射的热与该物体的温度的四次方成正比,这就是所谓的“四次方定律”,水冷壁获得辐射能量大大提高。使锅炉整体热效率得以提高。

黑烟污染治理

挥发分在锅炉燃烧室内缺氧条件下的析出产生游离碳——黑烟,采用增氧耦合挠动接触再燃烧原理,使挥发分在形成黑烟前或过程中彻底燃烧。增氧挠动燃烧消烟与其它黑烟污染治理技术(如传统二次燃烧、机械定量给料、水洗)相比,基于其本身的技术特点,容易取得较好的黑烟污染治理成果(通常烟气的林格曼黑度远低于1级)。

增氧助燃后还可以减少烟气中SO2 (二氧化硫)、CO(一氧化碳)、NOx(氮氧化物)含量。

在煤燃烧时,温度大约在1400℃左右,煤中所含的S(硫)和

H2S(硫化氢)被氧化,生成SO2.同时煤中还含有大量的Mg2+(镁离子)和Ca2+(钙离子)化合物,这时候在1400℃和C(碳)作催化剂的条件下将发生如下反应:SO2+Ca2++O2 →CaSO4 ,采用富氧燃烧增加了氧浓度,促使反应向右进行,减小了烟气中的SO2浓度,这样起到了固硫作用。

制氧设备运行的可靠性

压力差气体分离技术的原理是在压力驱动下,借助气体中各组分在高分子材料表面的吸附能力以及在高分子材料内溶解-扩散上的差异来进行分离的。高分子材料渗透法制取浓氧空气的过程没有发生物质的相变化和化学变化,现在作为成熟的工艺技术,广泛用于许多气体的分离、提浓工艺。它的主要优点是无相变,能耗低,成本低,装置规模根据处理量的要求可大可小,而且设备简单,使用方便,运行可靠性高,高分子材料的年限可达数年,无噪声,清洁生产。

本公司生产的高分子材料渗透法制氧装置,可将空气的含氧浓度从20.9%浓缩到26~30%左右。这种氧浓度空气对各种锅炉的增氧助燃是很适中的。该装置及其技术性能达到并超过目前全球较好水平。装置的核心部件——制氧高分子材料组件是本公司与德国合作,引进先进技术制成,终身免维护。仅机泵须定期保养。无须专人看管。

锅炉改造运行

进行工业锅炉技术改造和设计上的更新换代的目的是在确保不危险的前提下,提高经济运行能力,增加效率与出力。具体实施方案是要改炉而不是改锅,增氧助燃是强化燃烧而不是改动受热面,所以该工艺的安装不改变锅炉的原有结构和工作状态,仅预热系统和氧气喷嘴与锅炉接触,对锅炉的性能无影响。

煤碳的燃烧过程可靠性

煤从进入炉膛到燃烧完毕,一般经历四个阶段:

水分蒸发阶段 当温度达到105℃左右时,水分全部被蒸发。

挥发物着火阶段 煤不断吸收热量后,温度继续上升,挥发物随之析出,当温度达到着火点时,挥发物开始燃烧。挥发物燃烧速度快,一般只占煤整个燃烧时间的1/10左右。

焦碳燃烧阶段(主燃区) 煤中的挥发物着火燃烧后,余下的碳和灰组成的固体物便是焦碳。此时焦碳温度上升很快,固定碳剧烈燃烧,放出大量的热量,煤的燃烧速度和燃烬程度主要取决于这个阶段。在此阶段应用增氧助燃技术可使燃料碳和氧接触彻底。接触越好,燃烧越彻底。燃料中的可燃气体及燃料碳迅速燃烬,从而能彻底燃烧,放出更多的有效热量。

燃烬阶段 这个阶段使灰渣中的焦碳尽量烧完,以减少不彻底燃烧热损失,增加效率。

良好燃烧必须具备三个条件:

1、温度 温度越高,化学反应速度快,燃烧就越快。层燃炉温度通常在1100-1300℃。

2、空气 空气冲刷碳表面的速度愈快,碳和氧接触越好,燃烧就愈快。

3、时间 要使煤在炉膛内有足够的燃烧时间。我们设计的火焰燃烧温度,根据不同锅炉只提高50~100℃,不会产生结焦现象,所以燃烧不危险的。

增氧助燃技术应用范围很广泛,凡需要空气助燃的地方均可以使用增氧助燃技术。目前我公司已开发出抛煤机链条炉、链条炉、窑炉、燃气燃油炉、循环流化床炉的增氧助燃应用装置,并得到了广泛的应用,该技术已经很成熟,应用后节能成果达到5%以上,减少烟气黑度。我公司还在电厂的煤粉炉上研究该技术的应用。

大庆开发区三春节能技术有限公司

大庆开发区三春节能技术有限公司

通讯地址:黑龙江省大庆高新技术产业开发区科技孵化器1号楼7单元801

邮编 :163316

朱长明13936700363

咨询电话:0459-8972363 传真:0459-8972788

网站:

www.dqscjn.com E-mail:

sc.zcm@163.com

大庆开发区三春节能技术有限公司

大庆开发区三春节能技术有限公司